Знаете ли вы, что типичный американец ежегодно выбрасывает около 81 фунта одежды? Или что менее 15% текстильных отходов перерабатывается во всем мире? В то время, когда быстрая мода вносит огромный вклад в наш экологический след, машины для переработки текстиля становятся невоспетыми героями в борьбе с отходами. Но как эти высокотехнологичные системы превращают ваши изношенные джинсы и потертые свитера в ценный новый материал? Почему вам стоит обратить внимание на эту технологию?

Это всеобъемлющее руководство глубоко погружает в увлекательный мир оборудования для переработки текстиля и в то, как различные системы обрабатывают различные виды материалов — от одежды секонд-хенд и домашних тканей до специальных волокон, таких как шерсть и кашемир. Мы узнаем о механических процессах и экологических преимуществах, используемых в этих машинах, чтобы сделать их необходимыми для создания более экологичной индустрии моды.

Мода — второй по величине загрязнитель в мире после нефти. Миллионы тонн текстильных отходов ежегодно отправляются на свалки, и практические решения по переработке сейчас необходимы как никогда.

Оборудование для переработки текстиля является основой экономики моды замкнутого цикла, превращая то, что когда-то считалось отходами, в ценное сырье. Эти сложные системы значительно продвинулись за последние десять лет и теперь могут обрабатывать различные виды волокон с минимальной потерей качества.

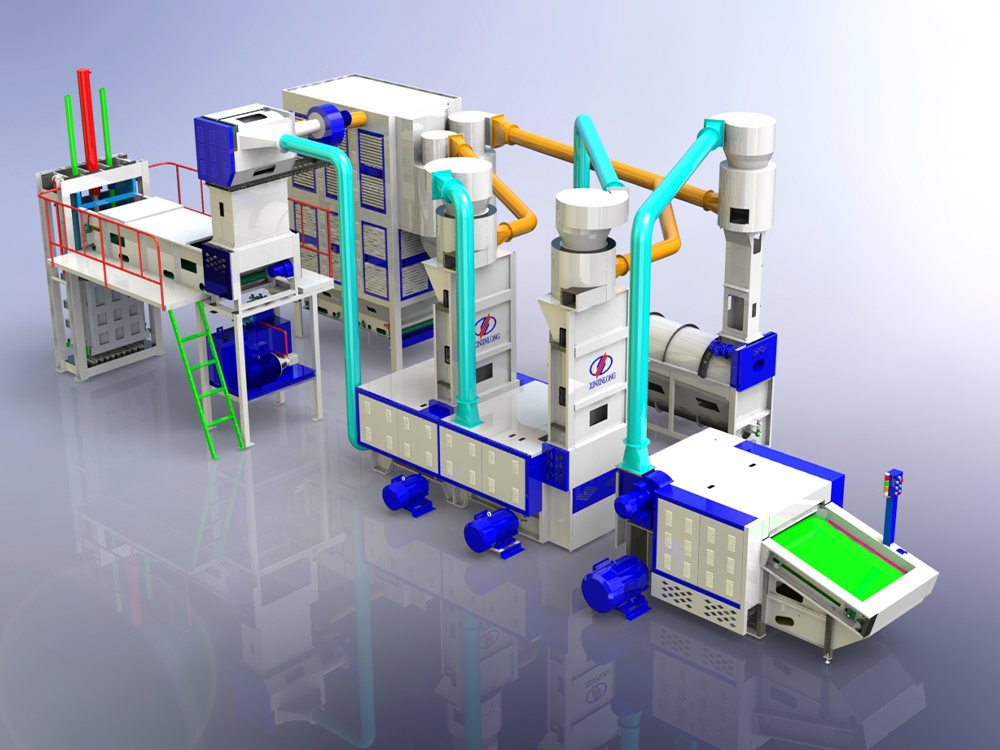

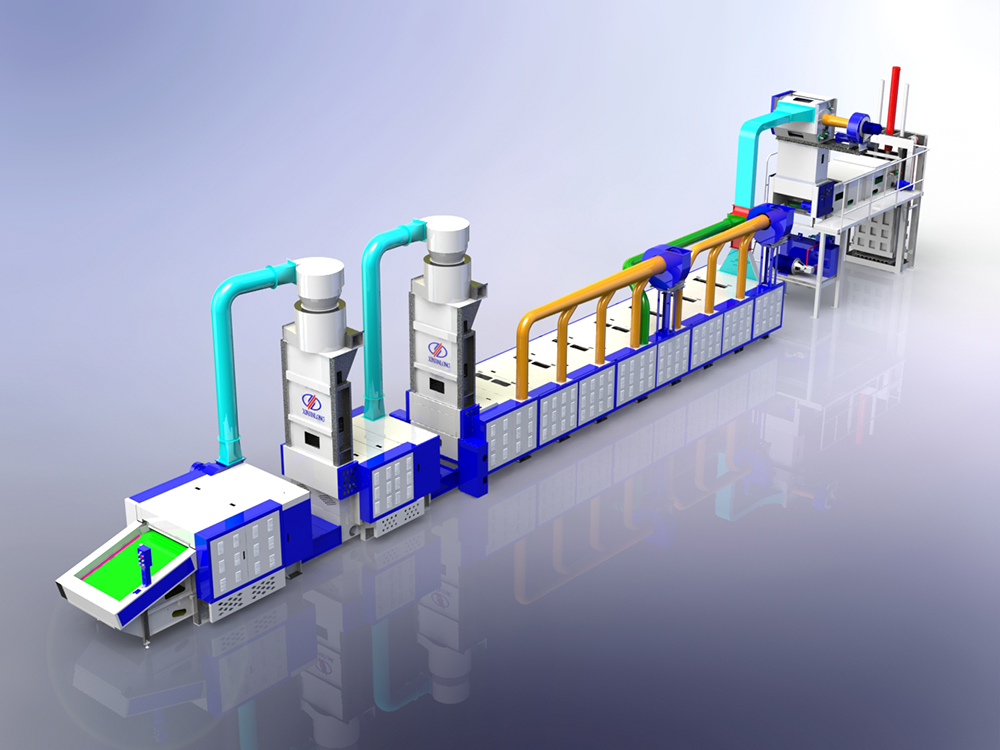

Давайте сначала обсудим основные компоненты, которые входят в состав большинства оборудования для переработки текстиля, прежде чем обсуждать конкретные линии переработки:

1. Система сортировки: обычно сочетает в себе ручную и автоматическую сортировку для сортировки материалов по состоянию, типу волокна и цвету.

2. Механизм измельчения: измельчает материалы на фрагменты с помощью вращающихся лезвий.

3. Чистящий блок: собирает нетекстильные предметы, такие как пуговицы, кнопки, молнии и пыль.

4. Система разделения волокон: разделяет материал на отдельные волокна.

5. Оборудование для пакетирования: укладывает обработанные волокна в кучи для хранения или транспортировки.

Конкретная настройка зависит от входного материала и качества выходного продукта, но эти основные элементы являются основой большинства систем.

Вы когда-нибудь задумывались, что происходит с тем контейнером для пожертвований с одеждой, который вы оставили в пункте приема? Вот как старые машины по переработке одежды превращают ее в:

1. Первичная сортировка: материалы сортируются по содержанию волокон, а некоторые машины используют спектроскопию в ближнем инфракрасном диапазоне для определения типов волокон.

2. Удаление загрязнений: рабочие или сортировочные системы удаляют пуговицы, молнии и другие предметы, которые могут повредить оборудование.

3. Измельчение и резка: промышленные измельчители разрывают одежду на куски.

4. Раскрытие волокон: специализированное оборудование вручную разделяет ткани на отдельные волокна.

5. Очистка и удаление пыли: мощные воздушные системы удаляют пыль, грязь и короткие волокна.

6. Смешивание: Первичное сырье и переработанный материал обычно смешивают для повышения прочности и качества.

7. Кардочесание: волокна расчесываются и выравниваются в виде рыхлой веревки, называемой лентой.

8. Прядение: Ленту вытягивают и скручивают в пряжу на прядильных машинах.

Эти производственные линии могут перерабатывать все: от джинсов и футболок до постельного белья и полотенец, и поэтому они являются незаменимыми рабочими лошадками в отрасли переработки отходов.

Конопля стала признанным экологически чистым волокном, требующим значительно меньше воды, чем хлопок.

Линии по производству конопляного волокна ориентированы на процессы предварительной обработки:

1. Вымачивание: разрушение пектина, который удерживает волокна в древесной сердцевине, путем замачивания в воде или химическими способами.

2. Разламывание: древесные сердцевины стеблей конопли разламываются механическими дробилками.

3. Трепание: прядильные лопасти отделяют куски древесины (косицу) от волокон.

4. Чесание: волокна расчесываются для удаления коротких волокон и выравнивания длинных.

5. Смягчение: химическая или ферментативная обработка смягчает от природы жесткие волокна конопли.

Эти специализированные линии перерабатывают волокна конопли для прядения в пряжу или производства текстиля, в результате чего получаются натуральные антимикробные и устойчивые к ультрафиолетовому излучению материалы.

Оборудование для переработки шерсти перерабатывает как отходы производства (обрезки фабрик), так и вторичную продукцию, например, старые свитера:

1. Сортировка по цвету: Шерсть сортируется по цвету, чтобы свести к минимуму повторное окрашивание.

2. Разрывание: зубчатая машина разрывает шерстяные изделия на волокна.

3. Карбонизация: кислотная обработка удаляет из шерсти целлюлозные примеси.

4. Очистка: удаляются ланолин, грязь и технологические добавки.

5. Сушка и кондиционирование: Сухость поддерживается с особой тщательностью для сохранения качества волокна.

6. Смешивание: Переработанная шерсть обычно смешивается с натуральной шерстью или синтетическими волокнами.

7. Кардочесание и вытягивание: волокна выпрямляются и скручиваются в ленты для прядения.

Этот процесс позволяет перерабатывать отходы войлока, линяющую шерсть и обрезки кардочесальной машины в новую пряжу для трикотажных и тканых изделий.

Кашемир, самое ценное текстильное волокно, требует специализированного оборудования для переработки из-за его высокой ценности и мягкости:

1. Бережное измельчение: специальные низкоскоростные режущие машины сохраняют длину волокон.

2. Удаление пыли: технология воздушной классификации удаляет пыль, не повреждая тонкие волокна.

3. Обезволосивание: удаляет остевые волосы, более грубые остевые волосы с тонкого кашемира.

4. Анализ волокна: технология оптического сканирования измеряет диаметр и длину волокна.

5. Тонкое смешивание: Точное смешивание позволяет получать однородные партии.

6. Специализированное кардочесание: модифицированное кардочесальное оборудование перерабатывает тонкие волокна.

7. Бережное отжим: отжим при низком натяжении сохраняет мягкость переработанного кашемира.

Эти машины могут перерабатывать ценные обрезки кашемира, остатки пряжи и штучные изделия, получая роскошное волокно, которое в противном случае было бы отправлено в отходы.

Влияние оборудования для переработки текстиля выходит далеко за рамки сокращения отходов:

· Экономия воды: переработка одной тонны текстиля экономит до 20 000 галлонов воды.

по сравнению с первичным производством.

· Экономия энергии: переработка волокон обычно требует на 50–75 % меньше энергии, чем производство новых.

· Химическое восстановление: в окружающую среду попадает меньше красителей и технологических химикатов.

· Исходный материал: какие текстильные изделия вы будете обрабатывать чаще всего?

· Производственная мощность: Сколько тонн в день вы хотите перерабатывать?

· Ограничения по пространству: Какова площадь вашего здания?

· Потребление энергии: каковы эксплуатационные расходы?

· Требования к качеству продукции: каково будет окончательное использование переработанных волокон?

Расширяемые модульные системы обычно являются наиболее гибким выбором для новых предприятий по переработке отходов.

Готовы ли вы окунуться в переработку текстиля? Вот с чего начать:

1. Проведите аудит существующего потока отходов: выясните, какие текстильные изделия вы отправляете.

2. Поставьте четкие цели: решите, чего вы хотите достичь с помощью переработки (сокращение отходов, повторное использование материалов и т. д.).

3. Изучите варианты оборудования: свяжитесь с производителями, которые работают с вашими конкретными типами материалов.

4. Учитывайте пространство и инфраструктуру: убедитесь, что на вашем предприятии есть место для оборудования и технологических процессов.

5. Обучайте свою команду: эффективная эксплуатация и техническое обслуживание имеют первостепенное значение.

Используя соответствующее оборудование и процедуры, вы можете превратить текстильные отходы из обузы в актив, принося пользу окружающей среде и, возможно, даже экономя деньги.

По мере увеличения мировых текстильных отходов оборудование для переработки будет становиться все более и более важным, поскольку мы движемся к круговой экономике. Независимо от того, перерабатываете ли вы винтажную одежду, конопляные волокна, обрезки шерсти или высококачественный кашемир, изучение того, как работает эта передовая система, является первым шагом к принятию эффективных решений по переработке для вашего бизнеса.